- Schutzgase zum Laser-Keyhole/Tiefschweißen bzw. Wärmeleitungsschweißen abhängig vom Fokuspunkt und der Brennfleck Größe

- Schutzgase Helium und Argon gegen Plasmabildung beim Laserstrahlschweißen

- Lasergase von Air Liquide: Laser Schutzgase und ihre Vorteile beim Laserschweißen und Laserfügen

- LASAL zum Lasertiefschweißen von Stahl, Aluminium und Titan

- Laser Schutzgasdüsen: Das LASAL™-Düsen-Konzept” für Laserschweißen

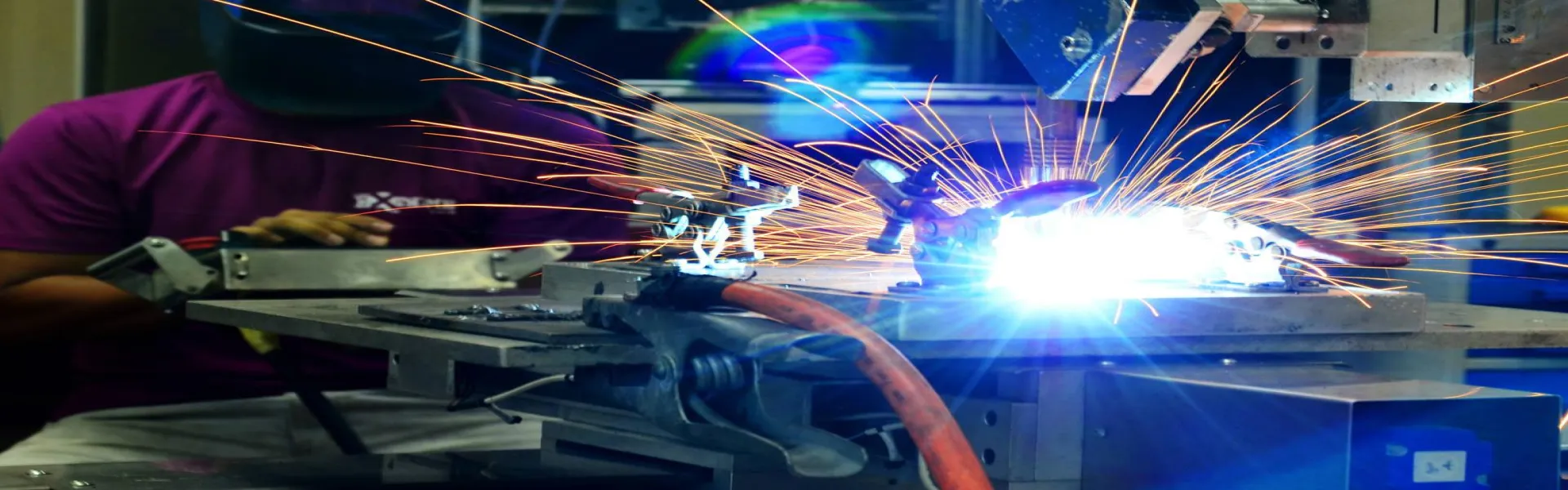

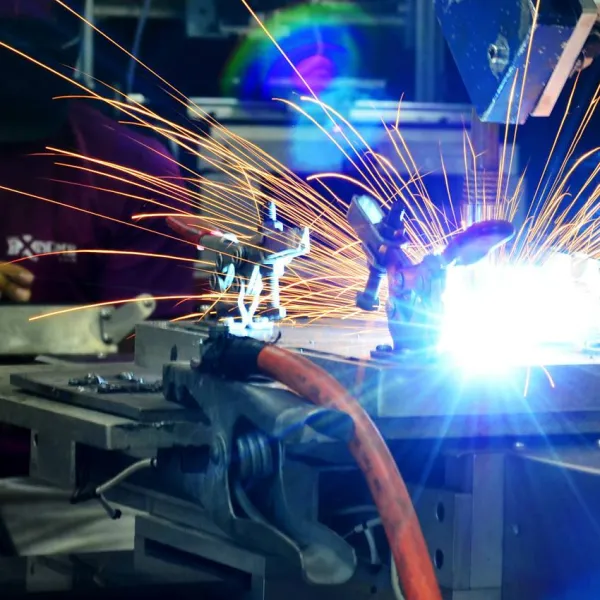

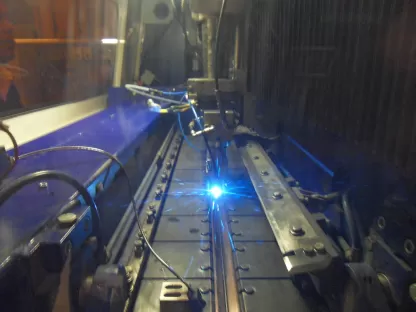

Beim Laserstrahlschweißen (EN ISO 4063: Prozess 52) wird die Energie aus einem fokussierten Laserstrahl mit hoher Leistungsdichte [W/mm²] genutzt, um Werkstoffe sowie Bauteile schlagartig auf die Schmelztemperatur zu erhitzen. Somit können präzise Fügearbeiten wie Laserschweißen, Laserlöten bzw. Auftragsschweißungen durchgeführt werden.

Die Energie-Leistungsdichte kann mit Fokussieroptiken, (Laseroptik/Bearbeitungskopf), genau auf die Fügeaufgabe angepasst werden. So können Bauteile aus Dünnblechen bis zu Konstruktions-Bauteilen mit dicker Wandung geschweißt werden. Das Laserfügen ist im Metallbau, im Fahrzeug-, Flugzeug- oder Schiffbau, in der Rohr- und Profilfertigung oder beim Maschinen-, Behälter- und Apparatebau ein etabliertes Fügeverfahren und fester Bestandteil vieler Fertigungsbetriebe.

Schutzgasgemische, die optimal auf den Werkstoff und die Laserart sowie die Laserleistung angepasst sind, sorgen dafür, dass die maximale Laserleistung von Laserstrahl in die Fügezone übertragen wird. Dies ermöglicht eine hohe Laserschweiß-Nahtqualität und Laserschweiß-Produktivität.

Besonderheiten bei Gaslasern

Speziell für Gaslaser (z.B. CO2-Laser) werden vom Laserhersteller Resonatorgase mit genau definierter Zusammensetzung und genau definiertem Mischungsverhältnis vorgegeben.

Das Resonatorgas ist bei Gaslasern das sogenannte Laseraktivmedium zur Erzeugung des eigentlichen Laserstrahls und ist damit wesentlicher Bestandteil der Laseranwendung.

Air Liquide LASAL-Resonator-Gase sind hochreine Gasgemische, die die Vorgaben der Laserhersteller hinsichtlich Mischtoloeranz und Homogenität bei weitem übertreffen.

LASAL-Resonatorgase sorgen damit für höchste Laserstrahlstabilität über die gesamte Laser Betriebsdauer.

Schutzgase zum Laser-Keyhole/Tiefschweißen bzw. Wärmeleitungsschweißen abhängig vom Fokuspunkt und der Brennfleck Größe

Maßgeblich für die Auswahl der Schutzgase zum Laserschweißen sind die Laserleistung, die Laserwellenlänge, die zu schweißenden Werkstoffe und die Laserschweißart (Keyhole-Tiefschweißen bzw. Wärmeleitungsschweißen), mit denen die Laserschweißung ausgeführt wird.

Die auf den Werkstoff und die Laserleistung angepassten Schutzgase haben einen erheblichen Einfluss auf das Schweißergebnis.

Der Wärmeübergang vom Brennfleck/Fokuspunkt zur Bauteiloberfläche in das Bauteil sowie die Schweißgeschwindigkeit und der Schutzgasverbrauch stehen in direktem Zusammenhang zum gewählten Schutzgas.

Die Einschweißtiefe/Einbrandform, das Naht-Breiten-Tiefenverhältnis, die Nahtoberfläche und die Nahtqualität sowie die Prozessstabilität und die Produktivität können unmittelbar mit Schutzgasen entscheidend beeinflusst werden.

Für die Effizienz und Wirksamkeit eines Schutzgases ist entscheidend, dass es am vorgesehenen Schweißpunkt wirksam ankommt. Die Art der Zuführung – also die Schutzgasdüse – bestimmen das Potential zur Verbesserung von Qualität, Sicherheit und Leistung beim Laserschweißen.

Optimale Schutzgase zum Laserschweißen können signifikant:

- das verfahrenstechnische Prozessfenster verbessern

- die Bildung von Metalldämpfen, Rauch, Schmauch und die Plasmaneigung reduzieren.

- die Schweißnaht effektiv von Umgebungseinflüssen abschirmen.

Die Schutzgase Lösung sollte an:

- die Laserart (Faser, Diode, CO2)

- die Laserleistung

- die Laserwellenlänge

- den Werkstoff und die Materialdicke

- die geforderte Einbrandgeometrie

- und an die gewünschte Einschweißtiefe

angepasst sein.

Schutzgase Helium und Argon gegen Plasmabildung beim Laserstrahlschweißen

Die Plasmabildung beim Laserschweißen ist ein störender Effekt. Plasmabildung hängt von Laserleistung und Laserwellenlänge ab. Je höher die Laserleistung, umso plasmaanfälliger ist der Laserprozess. CO2-Laser mit einer Laserwellenlänge λ=10,6 µm neigen eher zur Plasmabildung als Festkörper (Faserlaser, Scheibenlaser) und Diodenlaser mit ihrer Laserwellenlänge λ < 1,1 µm.

Bei CO2-Lasern wird bei der Erstanwendung und bei hohen Laserleistungen Helium eingesetzt. Bei Festkörperlasern (Scheibenlaser, Faserlaser, Diodenlaser) wird unabhängig von der Laserleistung und dem Werkstoff Argon eingesetzt.

Im Vergleich zu Argon hat Helium einen kleineren Atomdurchmesser und eine höhere Ionisationsenergie bei gleichzeitig geringerer Plasmaneigung. Der Einsatz von Helium bei Hochleistungs CO2-Lasern sorgt für eine stabilere Dampfkapillare (Keyhole) und vermeidet die Plasmabildung. Dies ermöglicht eine gute Einkopplung der Laserenergie in das Bauteil und somit für einen stabilen Prozess.

Die hohe Wärmeleitfähigkeit von Helium sorgt zudem für einen effektiven Wärmeübergang vom Laserstrahl in den Werkstoff. In der Folge werden eine vergleichsweise gute Einschweißtiefe, eine hohe Schweißgeschwindigkeit und ein besseres Benetzungsverhalten ermöglicht.

Eine der wichtigsten Funktionen der Schutzgase ist es, die Schmelze in der Fügezone effektiv von der Umgebungsatmosphäre abzuschirmen, sodass keine unerwünschten Reaktionen mit der Umgebungsluft stattfinden können.

Mit Argon und hoch argonhaltigen Gasen mit einer Dichte > Luftdichte = 1,225 kg/m³, kann die Umgebungsatmosphäre effektiver mit geringerem Schutzgas Durchfluss erreicht werden als mit Schutzgasen, die leichter als Luft sind. Mit Argon und hoch argonhaltigen Gasen mit einer Dichte > Luftdichte = 1,225 kg/m³, kann die Umgebungsatmosphäre effektiver mit geringerem Schutzgas Durchfluss erreicht werden als mit Schutzgasen, die leichter als Luft sind.

Lasergase von Air Liquide: Laser Schutzgase und ihre Vorteile beim Laserschweißen und Laserfügen

Die Prozessstabilität und Plasmabildung kann wesentlich durch die Gaszusammensetzung, die Laserart und die Laserleistung beeinflusst werden. Beim Schweißen mit 12 kW Laserleistung verhält sich ein Gasgemisch mit mindestens 70% Helium ähnlich stabil wie reines Helium und ermöglicht vergleichbare Einschweißtiefen. Bei einer Laserleistung von 2 kW liegt der Grenzanteil des notwendigen minimalen Heliumgehalts für einen stabilen Prozess bei 20%. Aufgrund der steigenden Herausforderungen und Vielfältigkeit der Laserfüge-Anwendungen und Werkstoffe, z.B.:

- un- und niedriglegierte Stähle,

- CrNi-Stähle,

- Aluminium,

- Ni-Basis.

- Kupfer

- Titan, usw.,

haben sich auf den Werkstoff angepasste Schutzgasgemische bewährt.

Mit den Schutzgasgemischen LASAL 4633, LASAL 4635 und LASAL 4636 wird die Naht effektiver vor unerwünschten Einflüssen der Atmosphäre geschützt, als dies mit reinem Helium als Schutzgas möglich ist. Gleichzeitig wird eine höhere Nahtqualität und höhere Prozessstabilität sowie Produktivität ermöglicht.

Insbesondere bei Stahlwerkstoffen können Sauerstoffanteile im Schutzgas – unabhängig von der Laserquelle und der Laserleistung – den Energieeintrag in das Bauteil sowie das Einbrandverhalten und die Nahtform verbessern. Des Weiteren sind eine bessere Ausgasung, eine reduzierte Neigung zur Porenbildung und eine verbesserte Benetzung der Nahtflanken vorteilhafte Effekte auf die Laserschweißprozesse. In der Konsequenz entstehen weniger Kerben, bei gleichzeitig höherer Schweißgeschwindigkeit.

LASAL zum Lasertiefschweißen von Stahl, Aluminium und Titan

Mit LASAL 4633, LASAL 4635 und LASAL 4636 lassen sich Werkstoffe mit einer geringen Absorption der metallischen Oberfläche – wie beispielsweise Aluminium – einfacher schweißen. Durch eine optimierte Einkopplung der Laserstrahlen ins Material wird der Schweißprozess stabilisiert und hohe Einschweißtiefen und Schweißgeschwindigkeiten auf der gesamten Nahtlänge ermöglicht..

Durch optimierte LASAL-Schutzgase kann der Gasverbrauch signifikant reduziert und damit die Prozesskosten gesenkt werden.

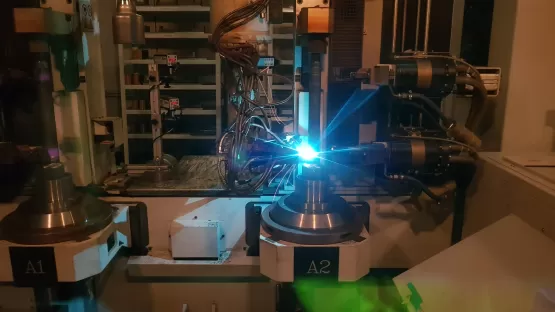

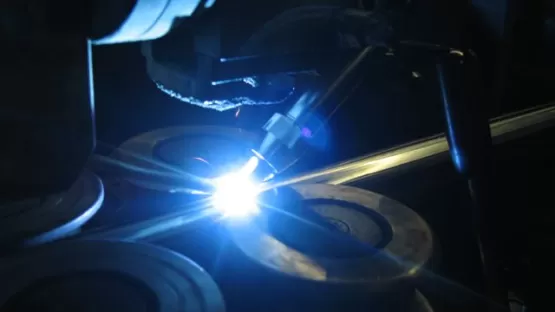

Laser Schutzgasdüsen: Das "LASAL-Düsen-Konzept” für Laserschweißen

Neben der Auswahl des Schutzgases kommt der Schutzgaszufuhr eine besondere Bedeutung zu. Die Wirksamkeit des Gases bzw. Schutzgemisches hängt direkt davon ab, ob diese am vorgesehenen Einsatzort wirksam ankommen. Mit den LASAL-Düsen lassen sich die physikalisch-chemischen Eigenschaften der Schutzgase vollständig wirksam nutzen. Das ist entscheidend für die punktgenaue Energieeinbringung, Prozessstabilität und Nahtqualität.

LASAL Schutzgase und LASAL-Düsen bilden gemeinsam ein optimales Gespann zum Laserschweißen.

Zum Laserschweißen werden in der metallverarbeitenden Industrie klassischerweise Argon und Helium als Schweißschutzgase eingesetzt. Je nach Werkstoff auf der einen und Laserart, Laserleistung und Laserwellenlänge auf der anderen Seite, können mit Schutzgasgemischen bessere Ergebnisse bei gleichzeitig geringeren Prozesskosten erreicht werden.

Die Potentiale optimierter LASAL-Schutzgase können am besten genutzt werden, wenn diese mit einem abgestimmten Eintragssystem LASAL-Düsen kombiniert werden, damit das Schutzgasgemisch dem Schweißprozess bestmöglich zugeführt wird.

Das könnte Sie auch interessieren

Hilf uns besser zu werden! Hinweise, Kritik oder Vorschläge?