- Flammrichten – Definition, Verfahrensprinzip, Vor- und Nachteile

- Welche Gase werden beim Flammrichten eingesetzt?

- Welche Werkstoffe sind zum Flammrichten geeignet?

- Was gilt bei es Verformungen (Verzug) und Schweißeigenspannungen zu beachten?

- Welche Arten von Erwärmung gibt es (z.B. Wärmepunkt)? Welche Glühfarben gibt es?

Welche Möglichkeiten zum Abkühlen der Werkstoffe gibt es? - Arbeitsregeln beim Flammrichten

Flammrichten – Definition, Verfahrensprinzip, Vor- und Nachteile

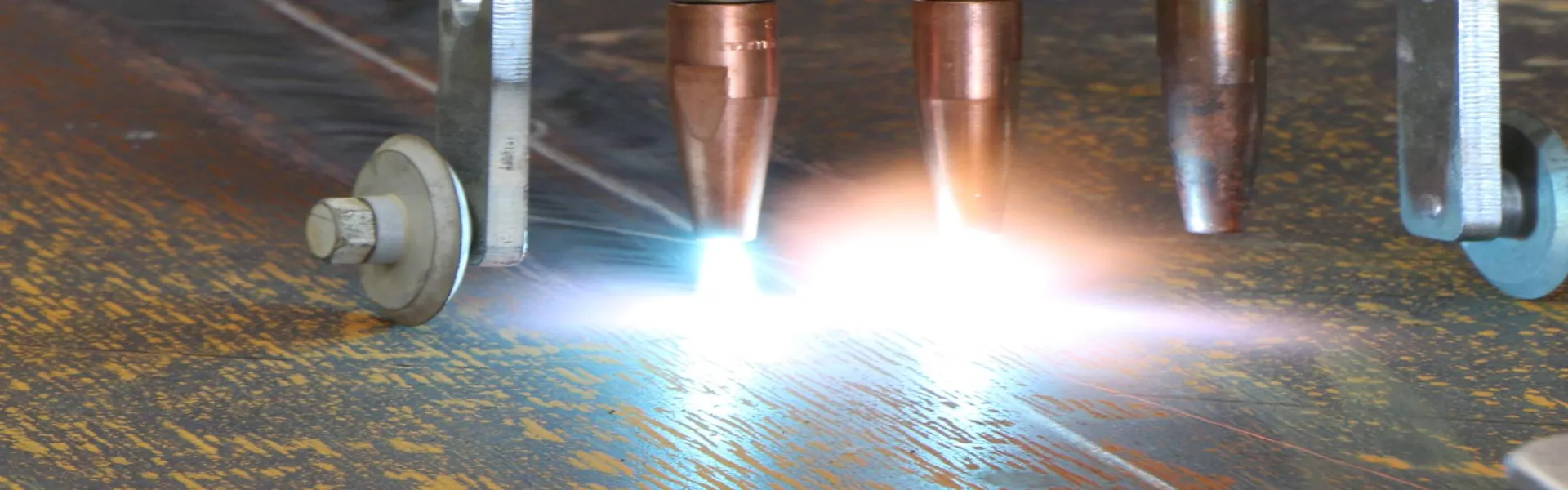

In der DIN 8522 wird das Flammrichten wie folgt beschrieben: Beim Flammrichten wird das Werkstück örtlich rasch erwärmt. Dabei tritt infolge behinderter Wärmeausdehnung eine bleibende Stauchung ein. Beim Abkühlen entstehen in der gestauchten Zone Kräfte, die zur gewünschten Formänderung führen. Flammrichten bedeutet Formkorrektur, also Behebung einer – meist durch den Schweißprozess verursachten – Verformung. Jede Richtaufgabe ist einzigartig und verlangt sorgfältiges Vorgehen und umfassendes Fachwissen.

Wenn Verzug durch Flammrichten zu korrigieren ist, muss dies durch örtliche Wärmeeinbringung so ausgeführt werden, dass sichergestellt ist, dass die maximale Stahltemperatur und das Abkühlverfahren überwacht sind. Bei EXC3 und EXC4 muss ein geeignetes Verfahren entwickelt werden.

Das Verfahrensprinzip legt folgende Kriterien fest, die beim Flammrichten eingehalten werden müssen:

- Zulässigkeit von maximaler Stahltemperatur und Abkühlverfahren

- Methode der Wärmeeinbringung

- Eingesetzte Temperaturmessmethode

- Ergebnisse von mechanischen Prüfungen aus der Prozesszulassung

- Benennung der für die Anwendung des Prozesses befugten Arbeitskräfte

Vorteile beim Flammrichten:

- Werkstoff und Werkstoffoberfläche erfahren nur unwesentliche Beeinflussung

- Die Größe der Flamme und ihre Einstellung lassen sich gut an die Werkstücke und Werkstoffe anpassen

- Flammrichten ist ohne Kraftaufwand auszuführen

- Flammrichten ist oft die einzige Möglichkeit, ein Bauteil zu „retten" bzw. in die erforderliche Form zu bringen

- und es ist relativ wirtschaftlich

Nachteile beim Flammrichten:

- Mangelnde Kenntnisse / Erfahrung

- Bedenken Festigkeitsabfall

- Gefügeveränderung

- Aufkohlung, Anschmelzungen

Welche Gase werden beim Flammrichten eingesetzt?

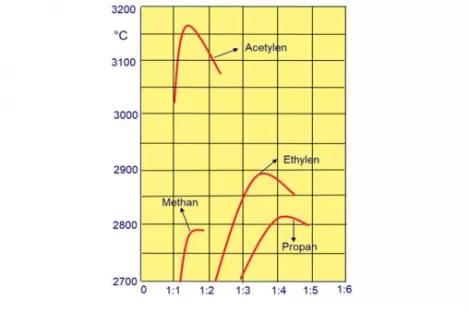

Flammrichten zeichnet sich dadurch aus, dass die Wärmefiguren schnell eingebracht werden müssen. Dadurch werden die Kräfte der Wärmeausdehnung von der kalten (festen) Umgebung auf den erwärmten, erweichten Richtbereich zurückgeleitet und dieser wird aufgestaucht. Auch die Wärmefigur muss in ihrer Fläche und Tiefe genau bestimmt werden. Am besten eignen sich dafür Brenner, die mit Acetylen und Sauerstoff betrieben werden. Grundsätzlich können auch andere Brenngase verwendet werden. Die Anwendung ist jedoch komplizierter. Es ist zu berücksichtigen, dass eine geringere Wärmeleistung und ein höherer sekundärer Wärmeeintrag entsteht.

Die Acetylen-Sauerstoff Flamme eignet sich ideal für den Einsatz beim Flammrichten, da sie sich als einzige mit einer unterschiedlichen, gut sichtbaren Flammeneinstellung allen Werkstoffen anpasst.

“Prozessgerechtes Flammrichten” ist nur mit Acetylen und Sauerstoff möglich! Flammrichten mit Propan ist nicht möglich.

Brenngase für das Flammrichten: Volumenverhältnis Brenngase / Sauerstoff in m³

Die Gasversorgung wird in der Regel über einzelne Gasflaschen und Bündel abgedeckt.

Welche Werkstoffe sind zum Flammrichten geeignet?

Die Eignung metallischer Werkstoffe zum Flammrichten liegt in der ausreichenden Wärmeausdehnung und in der guten plastischen Formänderungseigenschaft. Die zum Flammrichtprozess nötige Wärmeausdehnung ist bei metallischen Werkstoffen zwar unterschiedlich, aber in ausreichender Größe vorhanden. Alle schweißgeeigneten Werkstoffe lassen sich ohne Probleme flammrichten. Es gilt jedoch zu beachten, dass werkstoffspezifische Eigenschaften berücksichtigt werden müssen.

Die wichtigsten wärmetechnischen Eigenschaften der Metalle sind:

- Wärmeausdehnung

- Wärmeleitfähigkeit

- Spezifische Wärmekapazität

Geeignete Werkstoffe sind

- Baustähle, Feinkornbaustähle und TM-Stähle

- Feuerverzinkte Stähle

- Hochlegierte austenitische Stähle

- Aluminium und Aluminiumlegierungen

Die Größe der Schrumpfung und die somit zu erwartende Richtwirkung werden bestimmt durch den Wärmeausdehnungs-Koeffizienten. Werkstoffe mit hohen Ausdehnungskoeffizienten dehnen sich stark aus. Wenn die Dehnung behindert wird, ist die Stauchung entsprechend hoch. Beim Flammrichten ist das Schrumpfen somit sehr wichtig.

Flammrichten von höherfesten Baustählen und Feinkornbaustählen

Feinkornbaustähle sind ohne Gefügeveränderung gut zum Flammrichten geeignet, allerdings sind hierbei Besonderheiten zu berücksichtigen. Das Flammrichten dieser Werkstoffe erfordert eine werkstoffspezifische Schulung.

Man unterscheidet drei Arten von Feinkornbaustählen:

- Normalgeglühte Feinkornbaustähle: Streckgrenzen-Bereich von 255 bis 500 N/mm2

- Vergütete Feinkornbaustähle: Mindest-Streckgrenze 460 N/mm2 (bis 1100 N/mm2)

- Thermomechanische gewalzte Stähle: Streckgrenzen-Bereich von 355 bis 690 N/mm2

Die Flammrichttemperatur bei diesen Werkstoffen muss „braunrot-dunkelrot“ (ca. 600 bis 700 °C) sein. Die Abkühlung soll an ruhender Luft erfolgen. Beim Flammrichten von hochfesten Feinkornbaustählen sind die einschlägigen Regelwerke zu berücksichtigen, z.B. SEW-Blätter oder VdTÜV-Werkstoffblätter.

Flammrichten von austenitischen CrNi Stählen

Beim Flammrichten dieser Werkstoffe wird der Gefügeaufbau – abgesehen von der Oxidation an der Oberfläche – nicht verändert. Die Flammentemperatur muss auf „Dunkelrot“ (~ 680 °C) eingestellt werden. Die Flamme muss mit Sauerstoffüberschuss eingestellt werden, um jegliche Aufkohlungen zu vermeiden. Aufgrund der geringen Wärmeleitfähigkeit und des höheren Wärmeausdehnungsvermögens wird schnell eine Aufstauchung und somit eine gute Richtwirkung erzielt. Rasches Abkühlen mit Wasser beeinflusst das Korrosions- und Festigkeitsverhalten dieser Stähle positiv. Nach dem Flammrichten müssen Oxide von der Oberfläche beseitigt werden.

Was gilt bei es Verformungen (Verzug) und Schweißeigenspannungen zu beachten?

Verformungen und innere Bauteilspannungen können von vielen Faktoren beeinflusst werden:

| Verformungen / Verzug | Schweißeigenspannung |

|

|

Verformungen werden im Wesentlichen von den mechanischen und physikalischen Eigenschaften der Werkstoffe bestimmt.

- Hoher Elastizitätsmodul des Werkstoffes ergibt hohen Widerstand gegen Verformung (Verzug)

- Hohe Streckgrenze im Schweißnahtbereich des Werkstoffs ergibt hohe Schweißeigenspannungen, große Bauteil-Eigenspannungen erhöhen die Gefahr von Spannungsrissen

Welche Arten von Erwärmung gibt es (z.B. Wärmepunkt)? Welche Glühfarben gibt es? Welche Möglichkeiten zum Abkühlen der Werkstoffe gibt es?

Arten der Erwärmung

| Anwendung | Symbol | Ausführung |

|

Wärmestrich + Wärmepunktreihe |

|

Zur Behebung von Winkelverzug, zum Richten einseitiger Schweißungen. Der plastische Bereich soll höchstens zu einem Drittel in die Blechtiefe reichen. Bei der Wärmepunktreihe ist der Richteffekt geringer. |

| Wärmekeil |

|

Bei starkem Verzug, zum Richten von Profilen und Lamellen. |

| Wärmepunkt |

|

Zum Richten von Blechfeldern, Rohren und Wellen. |

| Wärmeoval |

|

Zum Richten von Rohren mit Rohrstutzen. |

Flammrichttemperaturen und Glühfarben

Das Erwärmen auf die erforderliche Richttemperatur muss schnell erfolgen, damit sich die Richtstelle an der festen Umgebung aufstauchen kann. Kurze Anwärmzeiten verhindern Änderungen der Werkstoffeigenschaften. Die Höhe der Flammrichttemperatur ist werkstoffabhängig. Der Werkstoff muss in den plastischen Bereich erwärmt werden, bei Stählen also über 550°C.

|

Flammrichttemperaturen |

||

|

Werkstoff |

Werkstoffbezeichnung |

Flammrichttemperatur |

|

Allgemeine Baustähle |

S235JR S355JO P265GH |

600 - 700 °C |

|

Hochfeste Feinkornbaustähle |

S460M | 550 - 700 °C. |

|

Austenitische CrNi-Stähle |

X2CrNi19-11 1.4306 X6CrNiTi18-10 |

650 - 800 °C |

|

Aluminium und Aluminiumlegierungen |

EN AW - 5083 EN AW - 5754 |

150 - 540 °C |

|

Glühfarben |

|

|

Ermittlung der Glühfarbe |

|

|

Die Erkennung der Glühfarben ist von mehreren Einflüssen abhängig |

|

|

Übersicht der Glühfarben beim Flammrichten |

|

Wärmeausdehnung und Richtwirkung

| Gruppe | Werkstoff |

Ausdehnungskoeffizient (mm/m) |

Schrumpfmaß-Verhältnis |

| I |

Unlegierte und niedrig-legierte Stähle u. Stahlguss Nickel |

0.011 - 0.014 |

1 |

| II |

Austenitische Stähle |

0.016 - 0.019 | -1.5 |

| III |

Kupfer und Kupferlegierungen |

0.018 - 0.019 | -1.8 |

| IV |

Aluminium und Aluminiumlegierungen |

0.024 - 0.027 | -2 |

Abkühlen

Nach der Erwärmung erfolgt die kontrollierte Abkühlung. Dies erfolgt ausgehend vom Rand des Erwärmungsbereichs in das Wärmezentrum, um so die Schrumpfung einzuleiten. Es ist darauf zu achten, dass die Wärmekeile nicht von der Keilspitze her gekühlt werden – dies kann das Schrumpfen an der Gurt-Oberfläche verhindern. Der Schrumpfprozess ist wirksam, bis das Werkstück handwarm ist. So lange soll auch die Behinderung der Wärmeausdehnung belassen werden. Beschleunigtes Abkühlen kann mittels Druckluft (wasser- und ölfrei) oder mit Wasser erfolgen. Verursacht das Wasser in den Fugen und/oder Spalten Korrosion, muss Druckluft verwendet werden. CrNi-Stähle müssen aus metallurgischen Gründen rasch abgekühlt werden. Dies kann auch mittels Trockeneis erfolgen.

Hinweis: Wichtig ist, dass die werkstoffspezifischen Gegebenheiten der verschiedenen Werkstoffe und deren Auswirkungen auf den Abkühlprozess sowie der entsprechende korrekte Umgang bekannt sind.

Arbeitsregeln beim Flammrichten

|

Schritt |

Arbeitsanweisung Flammrichten |

|

Ausmessen des Bauteils |

Um festzustellen, wo der Verzug aufgetreten ist. Herausfinden wo die “lange Seite” liegt, da diese verkürzt werden soll. |

|

Oberfläche säubern |

Die Oberfläche soll frei von Ölen und Fetten sein. Aufschriften mit schwefelhaltigen Mitteln sollen beseitigt werden. Die Oberfläche muss trocken sein. |

|

Wärmeausdehnung behindern |

Das Verhindern der Wärmeausdehnung durch geeignete Maßnahmen der Dehnungsbehinderung kann die Richtwirkung steigern. |

|

Richtige Brennergröße festlegen |

Um eine örtlich scharf begrenzte Erwärmung zu erreichen, müssen leistungsstarke Anwärmeinsätze verwendet werden, wobei die Größe blechdicken-, und werkstoffabhängig ist. |

|

Flammeneinstellung an Werkstoff und Werkstoffform anpassen |

Die Acetylen-Sauerstofflamme mit bis zu 50% Sauerstoffüberschuss ist am wirksamsten und somit am effektivsten. |

|

Flammrichttemperatur genau einhalten |

Die Flammrichttemperatur soll 600 bis 720 °C betragen. Sie muss während der Flammrichtarbeiten kontrolliert und genau eingehalten werden. Der Fachmann erwärmt auf dunkelrot, meist visuelle Kontrolle. |

|

Schnell anwärmen |

Kurze Anwärmzeit bei kurzer Verweilzeit der Flamme auf der Werkstückoberfläche und anschließendes Abkühlen, gegebenenfalls mit Druckluft, beschleunigt den Flammrichtprozess. |

|

Wärmeprofile richtig wählen und setzen |

Mehrere kleine Wärmeprofile sind großen vorzuziehen, z.B. mehrere Wärmepunkte statt einer breiten Wärmestraße. Die Wärmeprofile sind nur dort anzusetzen, wo sich Konstruktionen verformen können. |

|

Flammrichtarbeiten beaufsichtigen |

Flammrichtarbeiten soll nur geschultes, sachkundiges (Fach)Personal ausführen. |