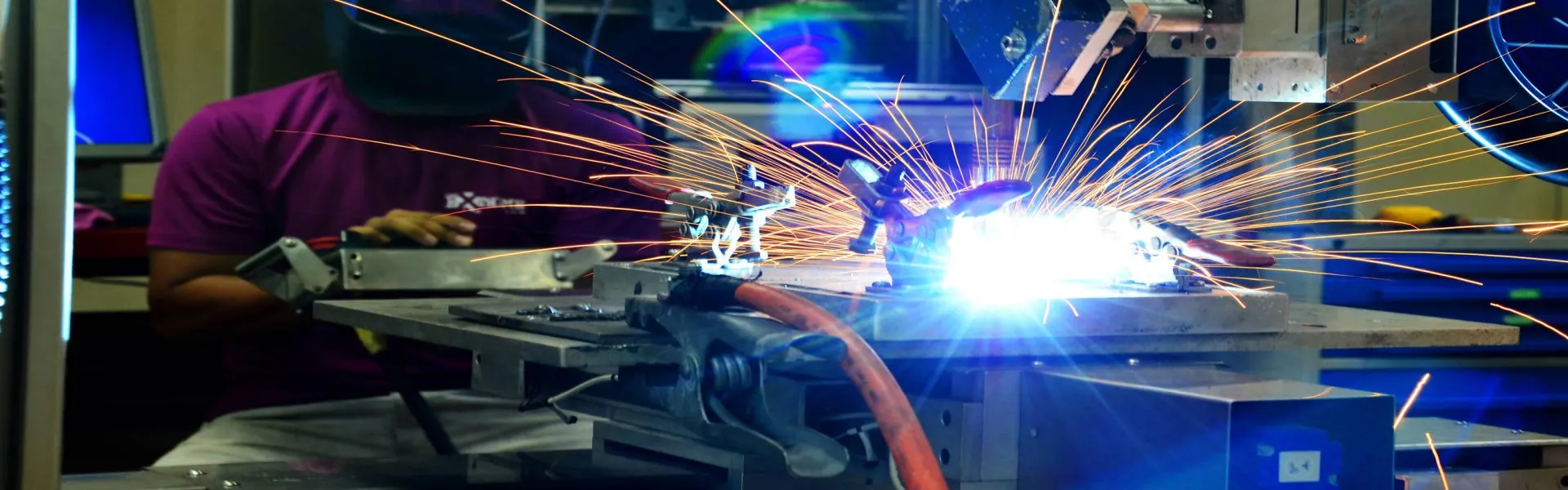

Automatisierung beim Laser-Hybrid-Schweißen

Mit dem Laser-Hybrid-Schweißverfahren kann das für die Schweißverbindung notwendige Nahtvolumen somit die Anzahl der für eine Verbindung erforderlichen Schweißlagen erheblich reduzieren, vielfach reicht eine Schweißlage. Während der Laser für ein Tiefschweißen sorgt, bewirkt der MSG-Prozess eine gute Spaltüberbrückbarkeit und senkt die Anforderungen an die Nahtvorbereitung.

Das Laser-MSG-Hybrid-Schweißen kombiniert die Vorteile von zwei Prozessen.

Der MSG-Prozess ist ein Lichtbogenverfahren mit geringem Investitionsbedarf und ist eine effektive Energiequelle. Der Zusatzwerkstoff sorgt zum einen für eine bessere Spaltüberbrückbarkeit, für den Ausgleich von Bauteiltoleranzen, für die Minimierung des Aufwands der Nahtvorbereitung und zum anderen zur gezielten Gefügebeeinflussung in die Schweißnaht.

Der Laser ermöglicht ein hohes Nahttiefen-Breitenverhältnis/ Tiefschweißen, Steigerung der Schweißgeschwindigkeit bei gleichzeitiger Reduzierung der thermischen Belastung der Bauteile. Dies reduziert Festigkeitsverluste in der Wärmeeinflusszone und den Thermischenverzug.

MSG-Laser-Hybrid-Schweißen kann relativ einfach auf bewährte automatisierte Prozesse wie Schweißrobotor und Linear Systemen adaptiert werden. Es ist ein Verfahren, das sich im Schiffbau, in der Automobilindustrie, im Transportwesen, im Fahrzeugbau sowie im Behälterbau etabliert hat. MSG-Laser-Hybrid-Schweißen hat ein hohes Potential und wird vom Markt stark nachgefragt.

Anwendungsbereiche des Hybrid-Laser-Schweißverfahrens

Das gezielte Kombinieren der Laser-Lichtbogen-Schweißtechnologien der sogenannten Hybrid-Schweißverfahren bringen viele Vorteile, was deren Einsatz bei einer Vielzahl von Industrieanwendungen wie zum Beispiel bei Folgenden zeigt:

- Schiffbau

- Rohrleitungsbau

- Behälter-, Tankbau

- Transport und Verkehr

- Energie

- Bauwesen

Schutzgase/Prozessgase für Laser-Hybrid-Schweißen

Mit anwendungsbezogenen Schutzgasen bzw. Prozessgasen können die vollen Potentiale von Lichtbogen-Laser-Hybrid-Prozessen voll ausgenutzt werden. Für die passenden Schutzgase bzw. Prozessgase sind folgende Aspekte zu berücksichtigen:

- Verfahrenstechnisches Prozessfenster hinsichtlich Plasmabildung, Plasmaneigung beim Laser

- Lichtbogenstabilität und Werkstofftransfer beim Lichtbogenprozess

- Werkstoffe, Legierungszusammensetzung, Gefüge und Oberflächenzustand

- Laser-Wellenlänge und Laserleistung

- Bauteildicke und Fügegeometrie

Die auf Werkstoff und Laser angepassten Schutzgas-/Prozessgas-Lösungen können neben der Preisstabilität einen erheblichen Einfluss auf das erzielbare Schweißergebnis hinsichtlich Einbrandform, Nahtoberfläche, Nahtqualität, Schweißgeschwindigkeit und Schutzgasverbrauch nehmen.

Der gezielte Einsatz der physikalisch-chemischen Eigenschaften des Schutzgases kann die Qualität und Produktivität beim Lichtbogen-Laser-Hybrid-Schweißverfahren hinsichtlich Energieeintrag, Einbrandgeometrie, Tiefschweißen, Reduzierung von Poren und Spritzern erheblich beeinflussen.

Mit dem Laser-Hybrid-Schweißen werden die Produktivität von Laserschweißen, Tiefer und schneller schweißen und der Zusatzwerkstoff aus MIG-/MAG-Schweißen genutzt, um Toleranzen in Nahtfuge und Nahtspalt zu füllen und auszugleichen.

So können die Vorteile von Laserschweißen für dickere Bauteile, wie zum Beispiel im Schiffbau, Behälterbau, Kranbau genutzt werden. Gleichzeitig werden die notwendigen Schweißnahtvolumina wie Schweißzeit und thermische Belastung von Bauteilen erheblich reduziert.

Bei diesen hoch automatisierten Prozessen können Schutzgase die Prozessstabilität, Produktivität sowie Schweißnahtqualität erheblich steigern und die Nacharbeit und Anlagenstilstandzeiten erheblich reduzieren.